注塑成型:模具设计

钢材选择

GLS TPE 通常不具有磨蚀性和腐蚀性。工具钢的选择取决于要生产的零件的数量和质量。对于大批量生产,优质模具的开模费用是一项合理的投资。

有各种工具钢可用于制造注塑模具。下表列出了常用工具钢的特性以及这些工具钢可用于制造哪些典型的模具部件。铝和铍铜等软金属可用于原型零件或最多 10,000 个零件的短期生产。

一些零件设计可能会受益于使用更高导热性的材料,例如铍铜。这种材料的耐用性不如钢,如果在分模线上使用,可能会比钢磨损得更快。铍铜可用于嵌件、滑块或芯,以提高传热率并缩短循环时间。在拉芯较长的情况下,喷泉式起泡器可能会有所帮助。

|

钢种 |

钢性能 |

模具组件 |

|---|---|---|

|

P-20 |

预硬化、机加工良好、碳含量高的通用钢。 |

模架、顶出板和一些型腔(如果镀镍或镀铬则可以防生锈)。 |

|

H-13 |

良好的通用工具钢。可以抛光或热处理。更出色的耐腐蚀性。 |

型腔板和芯板。 |

|

S-7 |

更硬、更坚韧的通用工具钢。机加工良好、抗震、抛光良好。 |

型腔板、芯板和层压板,以及薄壁型材。 |

|

A-2 |

良好的高韧性工具钢。热处理和抛光良好。 |

顶针、顶针套筒和顶针板。 |

|

D-2 |

非常坚硬,耐磨性高,钒含量高,有点脆。 |

浇口块,用于防止磨损的压条,防止磨损的浇口块。 |

|

420 不锈钢 |

坚固的耐腐蚀材料。热处理和抛光良好。 |

型腔块、顶针、套管等 |

模具表面处理

- 通常而言,EDM 表面会产生良好的纹理,并可能改善零件顶出过程中从模具中脱出。哑光或纹理表面也有助于隐藏任何流痕或其他表面缺陷。

- 如果需要类似于热固性橡胶的哑光饰面,则应使用纹理较粗糙的模具(或自然产生哑光表面的 Versalloy TPV 合金)。

- 蒸汽珩磨、喷砂或珠光处理和化学蚀刻用于生产具有不同光泽度和外观的纹理表面。

- 若要生产光亮表面,需要抛光模具并且应使用未填充等级。

- 需要高度抛光的工具和透明材料才能生产出具有良好清晰度的零件。

- 为帮助脱模,型腔或型芯在经过喷砂或电火花加工处理后,可以涂上一层脱模涂层,例如浸渍聚四氟乙烯的镍。

浇道和浇道拉料杆设计

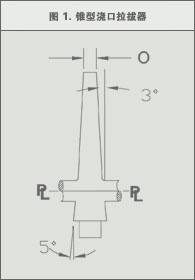

浇道应有足够的拔模斜度,从 1°到 3°不等,以尽量减少阻力和浇道粘附。较长的浇道可能需要更大的锥度 (3° - 5°),如图 1 所示。通常,浇道直径应略大于喷嘴直径。大多数 GLS TPE 配方都可以接受 EDM 表面处理。永久性表面润滑剂处理也已成功使用。

浇道拉料杆设计因材料的硬度而异。可能的不同浇道设计如图 1 至 图 5 所示。

下表显示各种 TPE 硬度值的典型浇道设计:

|

典型 TPE 硬度范围 |

最常见的浇道拉料杆类型 |

数字 |

|---|---|---|

|

> 50 邵氏 A |

锥形、销钉、Z 型 |

1、2 和 4 |

|

40-70 邵氏 A |

倒凹 |

找到 |

|

5-40 邵氏 A |

松树 |

5 |

热浇道衬套和加长喷嘴可与 GLS TPE 一起使用。在许多模具中,浇道是模具中最厚的壁段,将控制最短的冷却时间。热浇道可以看作是机器喷嘴的延伸。使用热浇道有时可以缩短循环时间。加长的机器喷嘴也可用于减少浇道的长度和尺寸。当使用热浇道时,机器喷嘴尖端应该是自由流动喷嘴而不是反向尖端。

*在 400°F 下使用 0.0625 英寸厚 x 0.375 英寸宽的通道进行螺旋流动测试。

有关特定等级的螺旋流动信息或有关螺旋流动测试规程的其他详细信息,请参阅 TPE 提示 #7。

常规流道设计

平衡的流道配置对于实现从型腔到型腔的均匀零件质量至关重要。在平衡的流道系统中,熔体以相同的时间和压力流入每个型腔。流道平衡可以通过使用计算机模流分析程序来设计,并通过执行短射研究来验证。

不平衡的流道可能会导致零件重量不一致和尺寸变化。最靠近浇道的型腔可能过度保压,可能会出现飞边。由于过度保压,零件还可能会产生高模内应力,从而导致翘曲。下图显示平衡流道系统的示例:

图 8 显示不同的流道横截面及其相关效率。全圆形流道具有最小的流动阻力和表面积,使材料保持熔融状态更长时间。第二个最高效的流道横截面是改良梯形。这种流道几何形状最接近于模拟全圆形流道,但只需要在一块板上进行加工。图 9 显示典型的球刀尺寸和相应的改良梯形流道尺寸。图 10 说明典型的流道尺寸。

流道保持器

流道保持器或拉料杆提供倒凹,以将流道保持在所需的板上,但不应限制材料流过流道。图 8 和图 9 显示流道保持器和拉料杆的典型位置。图 11 说明流道保持器的示例设计。

浇口的设计和位置

大多数传统浇口类型适用于加工 GLS TPE。与零件相关的浇口类型和位置可能会影响以下项目:

- 零件保压

- 浇口移除或痕迹

- 零件外观

- 零件尺寸,包括翘曲。

凸片/边缘浇口

凸片或边缘浇口(图 12)最常使用传统的浇道和冷流道系统。边缘浇口的优点是易于制造、修改和维护。

- 浇口深度 (D) 应为浇口入口处壁厚的 15% - 30%。通常的做法是启动“钢铁保险柜”。

- 浇口宽度的一个好的起点应该是浇口深度的 1.0 - 1.5 倍。

- 浇口面应等于或略长于浇口深度。

潜伏式浇口/隧道式浇口

潜伏式浇口或隧道式浇口是自动去除的。在零件顶出过程中,工具钢将零件和流道分开。图 13 显示一个典型的潜伏式浇口设计。由于其高摩擦系数和高伸长率,腰果型潜伏式浇口不应当用于中等硬度至软硬度的 TPE。

扇形浇口

扇形浇口是凸片浇口的流线型变体(图 14)。扇形浇口将材料更均匀地分配到型腔中,因此通常用于要求高平整度和无流线的零件。它还可以最大限度地减少浇口起皱或零件翘曲的可能性。

浇道或直接浇口

因为便宜,浇道或直接浇口通常用于原型零件。由于 GLS 苯乙烯类 TPE 的伸长率高,因此不推荐使用此类浇口。此外,浇道需要修整,因此零件的外观质量通常很差。如果选择浇道浇口,应注意保持浇道长度尽可能短,直径尽可能小。

盘形浇口

盘形浇口用于保持圆形零件的同心度。它允许均匀流入型腔并最大限度地降低熔合纹的出现概率。由于各向异性收缩,使用中心浇口或盘形浇口的扁圆形零件可能不会平放。环形浇口也可以用在圆形零件的外侧。

|

浇口类型 |

优势 |

劣势 |

|---|---|---|

|

边缘/凸片/扇形浇口 |

|

|

|

潜伏式浇口 |

|

|

|

盘形浇口 |

|

|

|

针式浇口(3 板) |

|

|

|

阀式浇口(热流道系统) |

|

|

浇口位置

苯乙烯类 TPE 是各向异性的,因此它们在流动方向和横向流方向上具有不同的物理特性。根据产品的预期用途,这些特性差异可能对最终零件的性能至关重要。因此,在确定零件上的浇口位置时,需要考虑苯乙烯类 TPE 的各向异性。

可以通过肉眼或使用流量分析程序来估计材料流量。对于较高的收缩率,零件可能会在浇口附近收缩,如果浇口处存在高模内应力,则会导致“浇口起皱”。如果薄壁零件存在填充问题,增加流动通道或小幅改变壁厚会改变流动。在某些情况下,可能有必要添加第二个浇口以妥善填充零件。

推荐的浇口位置:

- 在最重的横截面,允许零件保压并最大程度地减少空隙和凹陷。

- 尽量减少流路中的障碍物(围绕芯或杆流动)。

- 尽量减少喷射。

- 浇口周围残余模内应力不会影响零件功能或外观。

- 尽量减少外观区域的流痕。

- 尽量减少潜在的熔合纹。

- 允许简单的手动或自动脱浇口。

- 尽量减少流路长度。

模具排气

模具排气对于成品零件的质量和一致性至关重要。当熔体流入型腔时,需要排气以使浇道、流道和型腔中的空气离开模具。排气不充分可能会导致短射、表面外观不良或熔接线弱。零件设计中潜在的气穴可以通过流动模拟软件进行预测。构建模具后,可以使用短射研究来找到关键的排气区域。

- 排气孔应放置在最后填充的位置和出现熔接线的区域。

- GLS TPE 的典型排气孔尺寸为 0.0005 英寸 - 0.0010 英寸(0.012 毫米 - 0.025 毫米),带 0.040 英寸 - 0.060 英寸(10 毫米 - 15 毫米)焊盘。

- 经过焊盘后,排气深度应增加到 0.005 英寸 - 0.010 英寸(0.12 毫米 - 0.25 毫米),以便为空气排出模具提供畅通的通道(图 15)。

- 分模线下方区域的排气可以通过让拉料杆在每一侧松动 0.001 来实现(图 16)。

- 可以通过顶杆向下排气或使用多孔模具钢来实现肋或凹坑的排气。

- 顶针排气口是自清洁的,但应每天擦拭一次以清除堆积物。多孔塞式排气口在堵塞时需要更换或拆除和清洁。

零件弹出

在长拉伸区域,零件弹出更加困难。顶针应位于流道过渡处以及不会影响美观的零件区域。顶出刀片、顶出套筒和脱模环可用于零件顶出。

尽可能使用最大直径的顶针,以尽量减少顶针穿透痕迹。较大的顶针还可以使较热的零件弹出,缩短循环时间。在所有长拉伸区域每侧使用 3° - 5° 的斜度。

空气喷射和提升阀的使用可以帮助去除大的倒凹,前提是材料在施加空气时有变形空间。模具表面纹理和特殊模具表面处理也有助于从“A”半部分拉出零件。推进型芯通常在尝试剥离较大的内部倒凹时使用。

模具冷却

- 模具应该有足够的冷却以优化循环时间。

- 具有高传热性的模具材料(例如铍铜)可用于冷却滑块或嵌件。

- 市售的喷泉式起泡器也可能有助于冷却长型芯。

- 建议为活动侧和固定侧使用单独的冷却器。这使处理器能够使用差异冷却来帮助将零件保留在可移动 ("B") 板上。

- 应避免将冷却管线从 A 板连接到 B 板。

热流道系统

表 5 总结了热流道系统、冷流道和热浇道之间的差异。GLS TPE 具有优异的热稳定性,如今已成功用于热流道模具。

选择特定类型的热流道系统受产品设计和生产要求的影响。有许多热流道组件和模具制造商可供选择。如果可能,请使用具有苯乙烯类 TPE 经验的系统或组件供应商。SBS TPE 如果在高温下放置的时间过长,就会发生交联(形成凝胶),因此不建议将热流道模具用于这些材料。

下表总结热流道系统的对比评估:

|

系统类型 |

优势 |

劣势 |

|---|---|---|

|

冷流道 |

|

|

|

热浇道或加长喷嘴 |

|

|

|

热流道 |

|

|

歧管设计

- 外部加热系统是最好的。

- 内部加热歧管不适用于 TPE。这些系统通常具有热点和停滞区,导致部分固化的材料粘附在冷却器歧管壁上。

- 为了获得最大的灵活性,设计应该自然或几何平衡。流变平衡是可能的,但仅限于特定等级或流变曲线。

- 所有通道都应该是高度抛光的圆形横截面,并带有轻微的弯曲,以尽量减少停滞区的可能性。

- 为了保持高剪切、最大程度缩短停留时间并促进流动,通道的直径应为 0.250 英寸至 0.375 英寸。

- 建议对热流道进行个性化区域控制,以使操作员能够稍微调整平衡,使零件更加均匀。

热流道浇口设计

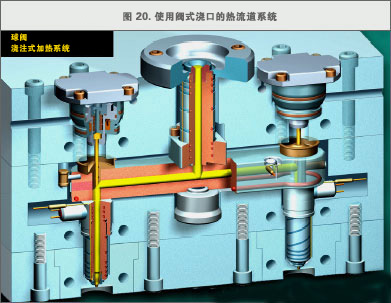

阀式浇口

阀式浇口为表面质量至关重要的高产量零件提供最佳解决方案,例如医疗和美容产品。由于阀式浇口仅在零件上留下轻微的环,最大限度减少了浇口痕迹。

通过将阀定位在零件表面下方或把浇口隐藏在零件细节中以获得美观产品,可以获得进一步的改进。下面显示带有阀式浇口的热流道系统示例:

图片由 Mold-Masters Limited 提供。Dura 是 Mold-Masters Limited 的注册商标

阀式浇口的浇口直径应约为 0.030 英寸至 0.125 英寸,具体取决于零件的尺寸和厚度。

阀式浇口不需要零件中的材料在阀门关闭和保压释放之前冻结。因此,下一个循环的螺杆恢复可以更早地开始,并且可以缩短总循环时间。

阀式浇口元件需要与模板绝缘,以保持适当的温度控制。由于某些 GLS 等级的粘度较低,因此需要妥善维护紧密的阀式浇口以防止泄漏或毛边。

热尖式浇口

热尖式浇口适用于 GLS TPE,但它们会留下一些浇口痕迹(高度可达浇口直径的 50% 至 75%)。通过将浇口略微凹入零件表面下方,可以最大程度地减少痕迹。热尖的刃口长度应小于浇口的直径。

热尖元件应与模板和型腔适当绝缘。为了实现这一点,可能需要加长浇口面长度,并且浇口面的一部分应是腔体的一部分。

尖端内的所有通道都应高度抛光和呈流线型,以尽量减少停滞区和降解区。设计的效率可以通过记录在生产零件时颜色完全变化所花费的时间来验证。这表明是否有任何残留死区材料继续进入熔体流。

对于热尖浇口系统,应该有足够长的延迟,以便在为下一个周期开始塑炼之前,零件完全设置。如果无延迟,零件可能会过度保压。这对于低硬度、高流动性的材料尤为重要。为减少具有大浇口的厚壁零件的过度保压,在塑炼过程中使用最小背压。

由于 TPE 在熔融状态下可轻微压缩,较大的流道体积会导致热尖浇口在开模后流出。为防止流出,应尽量减少流道系统,并在开模前对熔体进行减压。